生物制剂质量控制:如何控制注射剂可见异物?(下篇)

可见异物的产生,原因是多方面的。现行的“可见异物检查法(通则 0904)”对注射剂成品进行检查已经难以满足控制要求。除了通过检查剔除不合格产品和放行合格产品外,还应注重预防可见异物的引入与产生,结合注射剂的产品特性,从源头把关,重视过程控制,优化检查方法等,开展可见异物的识别和来源鉴定,从而最大程度地预防可见异物的引入和产生。

应从注射剂的处方及工艺设计、生产环境及人员控制、生产设施/设备的清洗及维护、原辅料、容器或包材的选择和清洗、使用过程等方面预防可见异物的引入;

(1)对于预防外源性可见异物的引入,

· 首先应保证注射剂的生产环境、生产设施及设备、操作人员等符合GMP要求。

· 应评估设备清洗后外源性可见异物的载量,确保清洁过程能有效清除可能残留在设备表面的异物。这包括实施有效的清洁验证程序,以确认清洁过程的有效性。

· 为防止人员或环境对已经清洁设施设备的污染,需要严格控制生产环境和操作程序。这可能包括实施严格的人员培训,以确保操作员了解并严格遵守清洁和消毒程序,同时加强对生产区域的监控和管理,避免环境污染导致可见异物的引入。

(2)对于在产品放行前引入的内源性可见异物,

· 应从源头进行控制。

· 如发现可见异物来源于直接接触的容器或包材,应根据产品的特性,慎重选择容器或包材。例如,对于常用的药品容器如西林瓶、胶塞和一次性灌装系统,应根据药物的理化性质选择优质的玻璃材料作为容器,并确保选择与药物不相溶的材料制造玻璃瓶,以防止药品在有效期内与玻璃发生腐蚀作用;

· 制定更严格的入厂标准。这包括审查和验证容器或包材供应商的质量管理体系;

· 注重清洗工艺对异物的清除能力。应确保清洗工艺能够有效去除潜藏在容器或包材中的异物,以减少其在产品生产过程中的引入风险。

(3)对于在产品货架期间产生的可见异物,

· 应结合注射剂的类型、处方工艺、质量属性及包材等方面开展研究,阐明可见异物的产生原因。如果可见异物是由于注射剂产品设计的问题造成的,应优化产品设计,通过改进包装材料的选择、改良生产工艺,或者对注射剂的配方进行调整等方式来实现。

对于可见异物,各国法规和指南都是明确说明“0可见异物虽然是目标,但是不现实的”,所以USP建议对可见异物标准的设定是“essentially free of visible particulates”基本上不含可见异物,EP建议的是“practically free of visible particles”几乎没有可见异物。

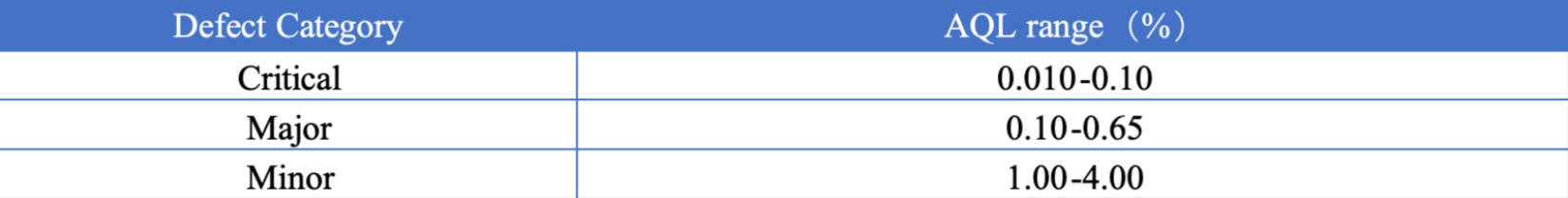

表1 目视检查过程的典型AQL值

基于可见异物来源的广泛性和检查的概率性,对于可见异物控制应持续贯穿整个产品生命周期,需结合产品特性、可见异物来源及属性,有针对性地建立并持续改进可见异物控制体系,包括贮藏期间稳定性评价与上市后产品监控。具体研究内容涉及原辅包选择和质量控制、设施设备选择、产品开发、产品生产过程控制(如中间过程取样控制、100%检查等)、产品放行检验、贮藏期间及临床使用中可见异物考察等,是一个不断持续的质量确认和改进过程。

02 生物制品生产过程中可能存在的风险和挑战

2.1 生产设备设施

注射剂的生产设备和相应生产设施应符合我国的药品生产质量管理规范

(Good Manufacturing Practices,GMP)要求。若生产设施和设备不符合GMP要求,生产线会产生新的污染源,直接污染或增加药品生产受到污染的可能性。使用材质不合适的生产设备,设备老化脱落颗粒会增大可见异物引入的可能。例如,生产设备中与药液接触的管路和储液罐应使用规定的不锈钢或硅胶管路,如果使用其他材料将大大增加注射剂成品中可见异物增多的可能。当前,国内设备在生产制剂工艺和制造相应材质上参差不齐,质量上会因为产商的不同而不同。

2.2生产工艺

生物制品多为非最终灭菌产品,生产工艺主要包括称量、配液、除菌过滤、灌装、轧盖、灯检和包装。其中,配制和灌装两大系统是可能产生可见异物的主要来源。一次性系统污染、生产设备不干净、人员操作不规范等原因都会加大药品中的可见异物增加的风险。不当的生产工艺,例如处方pH设计不当、滤膜型号使用不当等都将引起可见异物的增多。

2.3 生产环境

生产环境清洁度不符合规定也会引入可见异物,环境中的毛发、纤维、微生物、粉尘等会严重影响注射液的后续生产。注射剂制造企业的供热通风与空气调节系统是药品制造质量控制体系的重要组成部分,主要控制和监测环境空气的风速、湿度、温度、悬浮颗粒物、微生物等,确保环境参数满足制造条件。环境不合格将影响注射剂中可见异物的情况。

2.4 生产操作

操作人员对于先进制药设备、工艺技术的了解程度偏低,部分员工无法按照先进技术的要求高标准完成生产工作,会对药品质量产生不良影响。同时,部分制药企业所聘请的工作人员虽然具备专业的知识,但是缺乏实际生产经验,无法有效在生产一线对药品质量进行合理化的控制,也会影响药品可见异物。如在生产设备的使用或清洁时,人员的操作不当或清洁不当可能使设备上的颗粒落入注射剂药液中。

质量风险管理是制药企业常态化管理的重中之重。质量风险管理贯穿于药品生命周期的始终,其概念、目标和管理要求在中国GMP 2010年版中有明确规定。然而,目前国内行业对于注射剂中可见异物的控制并未得到足够重视,过度依赖成品检验,忽视了对可见异物的风险评估和全生命周期管理,很少结合产品特性、可见异物特征及临床风险等制定有针对性的控制策略。目前在参照ChP标准进行生产和审评的基础上,仅依赖成品检验结果符合药典标准规定已难以满足注射剂中可见异物的控制要求。建议结合FDA指南草案并遵循ICH Q8,19,Q12等研究理念,在严格按照GMP要求进行注射剂生产的基础上,从源头把关,基于风险识别和评估,针对不同产品、不同类型的可见异物建立相应的控制策略,重视过程控制,基于风险评估采用统计学抽样检验进行产品放行,根据后续反馈信息,持续改进和完善处方工艺和可见异物控制策略,建立全生命周期管理的可见异物控制策略,确保注射剂中可见异物可控。

鼎康生物拥有3条制剂灌装线,包含1条小容量注射剂线、1条冻干粉针剂线和1条预灌封注射剂线,全部采用隔离器技术,其中小容量注射剂线已2022年1月通过GMP现场核查,成为国内先进的具有商业化生产能力的CDMO企业。目前生产线满足中国NMPA、欧盟EMA、美国FDA和PIC/S GMP的要求来生产液体无菌产品。生产过程中,我们的生产操作以及设备设施监测都是“7x24hrs ”,灯检过程采用2次100%人工灯检,之后进行AQL取样,确保灯检过程的有效性。

1. 小容量注射剂(2mL、6mL、10 mL、15 mL、20 mL、50mL):采用先进的进口生产线,具备100%在线称重功能。

2. 冻干粉针剂(2mL、6mL、10mL、20mL):配备全自动联动线和25平方米冻干机,具备100%在线称重功能。

3. 预灌封注射剂(1mL、2.25mL):配备自动拆包机器和PFS灌装机,具备机械臂自动取样称重功能。

参考文献:

[1] 张芸,王亚敏.注射用冻干制剂新药申报中的药学常见问题和基本考虑[J].药物评价研究, 2023, 46(9):1848-1853.

[2] 注射剂可见异物产生的原因和检查方法(https://www.ouryao.com/blog-719835-47381.html)

[3] 注射剂可见异物控制指导原则 附件 1:注射剂可见异物控制指导原则(新增)公示稿(第一次)

[4] 中国药典2020 版 三部通则 0904 可见异物检查法

[5] 陆仕华,李杉,蒋明艳,等.注射剂类药品生产风险防控检查的分析与改进对策[J].中国医药工业杂志, 2022, 53(10):1516-1521.DOI:10.16522/j.cnki.cjph.2022.10.020

[6] 李越,董武军,张耀,等.美国FDA《注射剂可见异物检查行业指南(草案)》介绍与解读[J].中国新药杂志, 2023, 32(13):1309-1314.

[7] 杨华,王有芳.制药工艺项目质量控制存在的问题及完善措施[J].中文科技期刊数据库(引文版)医药卫生, 2022(4):3.

关于鼎康生物

鼎康生物是一家全球领先的CDMO公司,率先引进了全球首个模块化生物制药工厂KUBio,赋能生物制品从细胞株开发到商业化生产的全过程。我们位于上海的创新中心聚焦高效的细胞株开发和先进的技术开发,与拥有多国临床试验申请和新药上市成功经验的武汉制造工厂相结合,鼎康生物正在为全球生物医药客户提供一站式的CMC解决方案。在鼎康生物,我们有一个共同的目标, 致力于提高前沿生物医药对全球患者的可及性,履行我们对人类健康的承诺。如需了解更多信息,请访问: www.chimebiologics.com。